કિમા કેમિકલને વિશ્વસનીય તરીકે ઓળખવામાં આવે છેHPMC સપ્લાયરડ્રાય મિક્સ મોર્ટાર એડિટિવ્સમાં, હાઈડ્રોક્સીપ્રોપીલ મેથાઈલસેલ્યુલોઝ (HPMC) નો સામાન્ય રીતે ડ્રાય મિક્સ મોર્ટાર એડિટિવ્સમાં મુખ્ય ઘટક તરીકે ઉપયોગ થાય છે. કિમા કેમિકલ ડ્રાય મિક્સ મોર્ટાર એડિટિવ્સ રાસાયણિક ઉદ્યોગમાં ગુણવત્તા અને નવીનતા માટે તેની પ્રતિબદ્ધતા માટે જાણીતું છે.

ડ્રાય મિક્સ્ડ મોર્ટાર, જેને ડ્રાય મોર્ટાર તરીકે પણ ઓળખવામાં આવે છે, તે ફાઇન એગ્રીગેટ, સિમેન્ટ, એડિટિવ્સ અને અન્ય ઘટકોનું મિશ્રણ છે જે ચોક્કસ એપ્લિકેશન જરૂરિયાતોને પૂર્ણ કરવા માટે ચોક્કસ રીતે મિશ્રિત કરવામાં આવે છે. તે એક બહુમુખી બાંધકામ સામગ્રી છે જેનો ઉપયોગ વિવિધ બિલ્ડિંગ પ્રોજેક્ટ્સમાં થાય છે, રહેણાંકથી ઔદ્યોગિક સુધી, તેની સગવડતા અને સુસંગતતાને કારણે. ડ્રાય મિક્સ્ડ મોર્ટારનું આ ફોર્મ્યુલેશન મોર્ટારના ગુણધર્મો, કામગીરી અને ચોક્કસ એપ્લિકેશન માટે યોગ્યતા નક્કી કરવામાં નિર્ણાયક ભૂમિકા ભજવે છે.

અમે ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશનની ગૂંચવણોનો અભ્યાસ કરીશું, વિવિધ ઘટકો, તેમના કાર્યો અને તેઓ અંતિમ ઉત્પાદનને કેવી રીતે અસર કરે છે તેનું અન્વેષણ કરીશું. અમે ગુણવત્તા નિયંત્રણના મહત્વ વિશે પણ ચર્ચા કરીશું અને વિવિધ એપ્લિકેશનો માટે સામાન્ય ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશનની રૂપરેખા આપતું વિગતવાર કોષ્ટક પ્રદાન કરીશું.

સામગ્રીનું કોષ્ટક

1. પરિચય

2. સુકા મિશ્રિત મોર્ટારના ઘટકો

2.1. ફાઇન એગ્રીગેટ

2.2. Cementitious બાઈન્ડર

2.3. ઉમેરણો

2.4. પાણી

3. ફોર્મ્યુલેશન પ્રક્રિયા

4. રચનાને અસર કરતા પરિબળો

4.1. અરજી જરૂરીયાતો

4.2. પર્યાવરણીય પરિસ્થિતિઓ

4.3. ખર્ચ વિચારણાઓ

5. ગુણવત્તા નિયંત્રણ

5.1. પરીક્ષણ અને વિશ્લેષણ

5.2. બેચ-ટુ-બેચ સુસંગતતા

6. સામાન્ય ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશન

6.1. ચણતર મોર્ટાર

6.2. પ્લાસ્ટર મોર્ટાર

6.3. ટાઇલ એડહેસિવ

6.4. સ્વ-સ્તરીકરણ મોર્ટાર

6.5. સમારકામ મોર્ટાર

6.6. ઇન્સ્યુલેશન મોર્ટાર

7. નિષ્કર્ષ

8. સંદર્ભો

1. પરિચય

સુકા મિશ્ર મોર્ટારબાંધકામ એપ્લિકેશનમાં ઉપયોગમાં લેવાતા વિવિધ ઘટકોનું પૂર્વ-મિશ્રિત મિશ્રણ છે. તે ઑન-સાઇટ મિશ્રણની જરૂરિયાતને દૂર કરે છે અને સુસંગત ગુણવત્તા પ્રદાન કરે છે, જે તેને બાંધકામ ઉદ્યોગમાં લોકપ્રિય પસંદગી બનાવે છે. ડ્રાય મિક્સ્ડ મોર્ટારનું ફોર્મ્યુલેશન એ એક જટિલ પ્રક્રિયા છે જે ખાતરી કરે છે કે મોર્ટાર ઇચ્છિત એપ્લિકેશનની ચોક્કસ જરૂરિયાતોને પૂર્ણ કરે છે.

2.સુકા મિશ્રિત મોર્ટારના ઘટકો

| ઘટક | કાર્ય | વજન દ્વારા ટકાવારી |

| પોર્ટલેન્ડ સિમેન્ટ | બાઈન્ડર | [40%-50] |

| રેતી (સારી) | ફિલર/એગ્રીગેટ્સ | [30%-50%] |

| ચૂનો | કાર્યક્ષમતા અને સુગમતા વધારે છે | [20%-30%] |

| સેલ્યુલોઝ ઈથર | પાણી રીટેન્શન એજન્ટ | [0.4%] |

| પોલિમર એડિટિવ્સ | સંલગ્નતા અને સુગમતા સુધારે છે | [1.5%] |

| રંગદ્રવ્યો | રંગ ઉમેરે છે (જો જરૂરી હોય તો) | [0.1%] |

ડ્રાય મિક્સ્ડ મોર્ટારમાં ઘણા મુખ્ય ઘટકો હોય છે, દરેક મિશ્રણમાં અનન્ય ભૂમિકા હોય છે. આ ઘટકોમાં ફાઇન એગ્રીગેટ, સિમેન્ટિટિયસ બાઈન્ડર, ઉમેરણો અને પાણીનો સમાવેશ થાય છે.

2.1. ફાઇન એગ્રીગેટ

સૂકા મિશ્રિત મોર્ટારનો ફાઈન એગ્રીગેટ, ઘણીવાર રેતી, એક આવશ્યક ઘટક છે. તે વોલ્યુમ પ્રદાન કરે છે અને ફિલર તરીકે કાર્ય કરે છે, મોર્ટારની કાર્યક્ષમતા વધારે છે અને જરૂરી સિમેન્ટીયસ સામગ્રીની માત્રા ઘટાડે છે. કણોનું કદ અને દંડ એકંદરનું વિતરણ મોર્ટારના ગુણધર્મોને નોંધપાત્ર રીતે પ્રભાવિત કરે છે, જેમ કે તાકાત અને ટકાઉપણું.

2.2. Cementitious બાઈન્ડર

સિમેન્ટીટિયસ બાઈન્ડર મોર્ટારને એકાગ્રતા અને શક્તિ પ્રદાન કરવા માટે જવાબદાર છે. સામાન્ય બાઇન્ડર્સમાં પોર્ટલેન્ડ સિમેન્ટ, મિશ્રિત સિમેન્ટ અને અન્ય હાઇડ્રોલિક બાઈન્ડરનો સમાવેશ થાય છે. ફોર્મ્યુલેશનમાં વપરાતા બાઈન્ડરનો પ્રકાર અને જથ્થો મોર્ટારની મજબૂતાઈ અને સેટિંગ લાક્ષણિકતાઓ નક્કી કરે છે.

2.3. ઉમેરણો

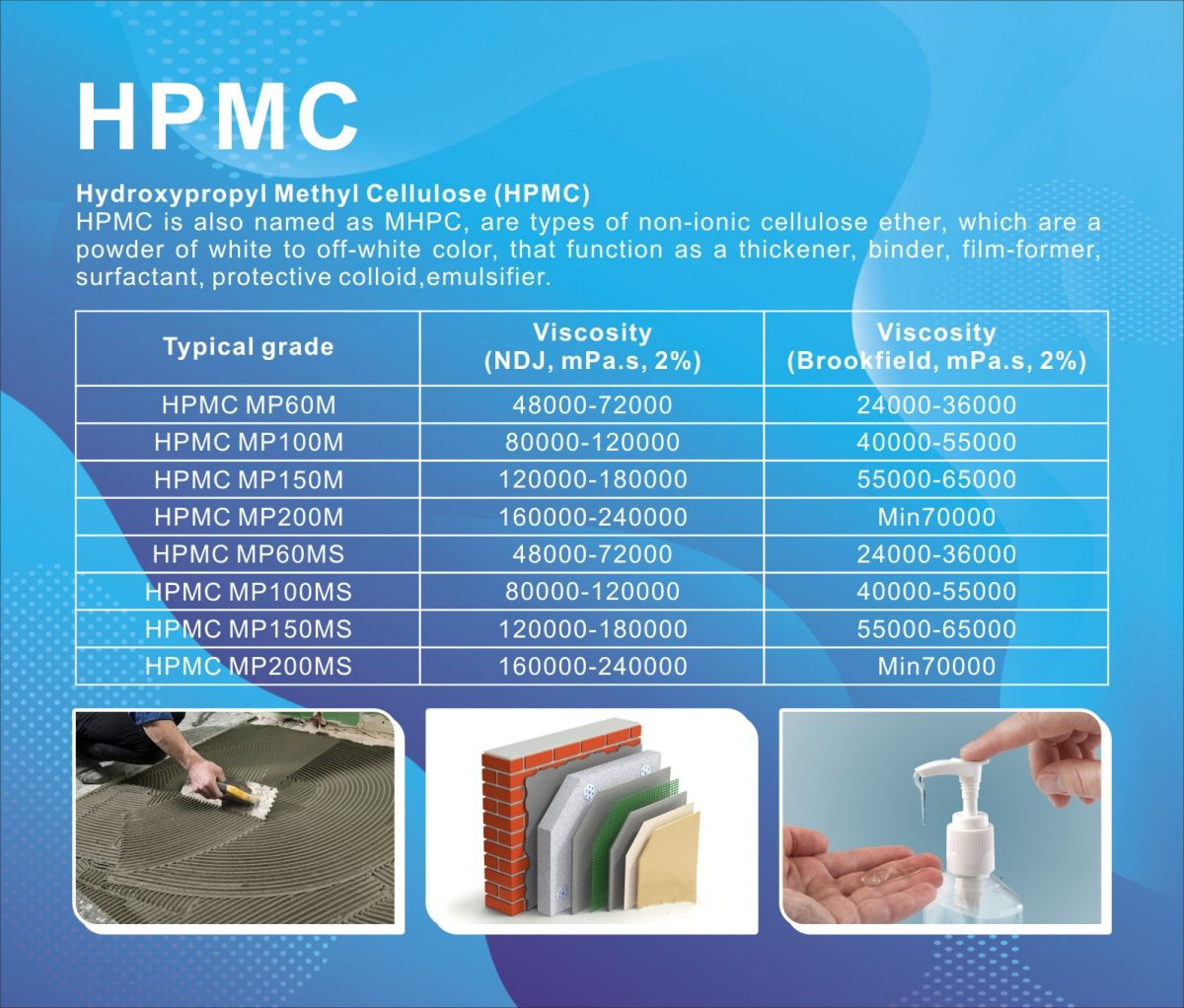

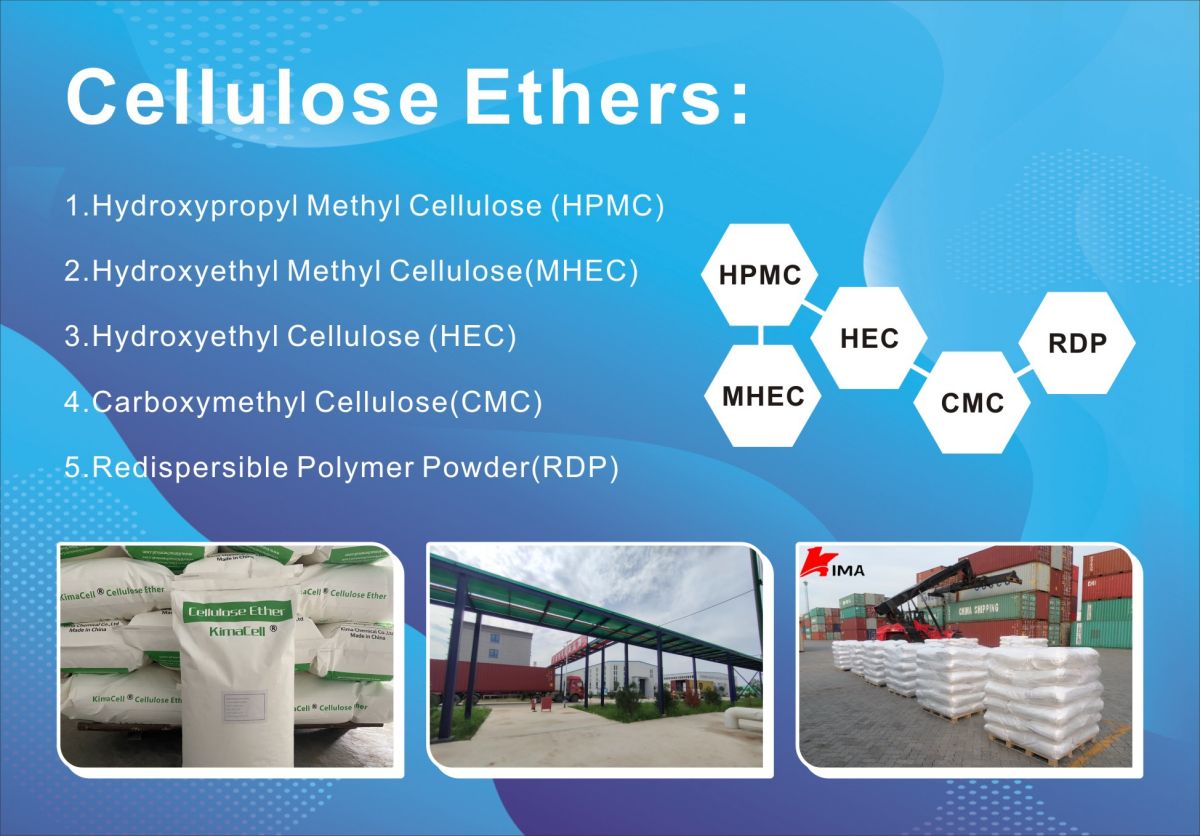

એડિટિવ્સનો ઉપયોગ ડ્રાય મિક્સ્ડ મોર્ટારના ગુણધર્મોને સુધારવા અને વધારવા માટે થાય છે. આમાં સેલ્યુલોઝ ઇથર્સ એક્સિલરેટર્સ, રિટાર્ડર્સ, પ્લાસ્ટિસાઇઝર્સ, એર-એન્ટ્રેઇનિંગ એજન્ટ્સ અને વધુનો સમાવેશ થઈ શકે છે. ઉમેરણો પ્રમાણમાં ઓછી માત્રામાં ઉમેરવામાં આવે છે પરંતુ વિવિધ પરિસ્થિતિઓમાં મોર્ટારની કાર્યક્ષમતા, સેટિંગ સમય અને કામગીરી પર નોંધપાત્ર અસર કરે છે.

2.4. પાણી

પાણી એ એક મહત્વપૂર્ણ ઘટક છે જે શુષ્ક ઘટકોના મિશ્રણને સરળ બનાવે છે, જે તેમને કાર્યક્ષમ પેસ્ટ બનાવવા માટે પરવાનગી આપે છે. પાણી-થી-સિમેન્ટ ગુણોત્તર નિર્ણાયક છે, કારણ કે તે મોર્ટારની સુસંગતતા, સેટિંગ સમય અને એકંદર કામગીરીને અસર કરે છે.

3. ફોર્મ્યુલેશન પ્રક્રિયા

શુષ્ક મિશ્રિત મોર્ટારની રચનામાં કાળજીપૂર્વક વજન અને યોગ્ય પ્રમાણમાં ઘટકોનું મિશ્રણ શામેલ છે. પ્રક્રિયા કાચા માલની પસંદગી સાથે શરૂ થાય છે, જેમાં ફાઈન એગ્રીગેટ, સિમેન્ટીટીસ બાઈન્ડર, એડિટિવ્સ અને પાણીનો સમાવેશ થાય છે. એકવાર સામગ્રી પસંદ થઈ જાય, તે ઇચ્છિત રેસીપી અનુસાર બેચ કરવામાં આવે છે.

સુકા ઘટકો (દંડ એકંદર અને સિમેન્ટિટિયસ બાઈન્ડર) એક સમાન મિશ્રણ પ્રાપ્ત કરવા માટે પ્રથમ મિશ્ર કરવામાં આવે છે. પછીથી, ઉમેરણો અને પાણી મિશ્રણમાં સામેલ કરવામાં આવે છે. મિશ્રણ પ્રક્રિયા ચોક્કસ ફોર્મ્યુલેશન અને ઉપયોગમાં લેવાતા સાધનોના આધારે બદલાઈ શકે છે. તમામ ઘટકોના સમાન વિતરણની ખાતરી કરવા માટે યોગ્ય મિશ્રણ જરૂરી છે, જે મોર્ટારની ગુણવત્તા અને કામગીરીને સીધી અસર કરે છે.

4. રચનાને અસર કરતા પરિબળો

ડ્રાય મિક્સ્ડ મોર્ટારનું નિર્માણ ઘણા પરિબળોથી પ્રભાવિત થાય છે, જેમાં એપ્લિકેશનની આવશ્યકતાઓ, પર્યાવરણીય પરિસ્થિતિઓ અને ખર્ચની વિચારણાઓનો સમાવેશ થાય છે.

4.1. અરજી જરૂરીયાતો

વિવિધ બાંધકામ પ્રોજેક્ટ્સમાં ડ્રાય મિક્સ્ડ મોર્ટાર માટે વિવિધ જરૂરિયાતો હોય છે. એપ્લિકેશનના આધારે તાકાત, ટકાઉપણું, સેટિંગ સમય અને રંગ જેવા પરિબળો અલગ હોઈ શકે છે. આ ચોક્કસ જરૂરિયાતોને પહોંચી વળવા માટે ફોર્મ્યુલેશન એડજસ્ટ કરવામાં આવે છે. ઉદાહરણ તરીકે, ચણતર બાંધકામમાં વપરાતા મોર્ટારને ટાઇલ ઇન્સ્ટોલેશનમાં વપરાતા મોર્ટાર કરતાં અલગ ગુણધર્મોની જરૂર હોય છે.

4.2. પર્યાવરણીય પરિસ્થિતિઓ

પર્યાવરણીય પરિસ્થિતિઓ, જેમ કે તાપમાન અને ભેજ, રચના પ્રક્રિયાને અસર કરી શકે છે. આ પરિબળો મોર્ટારના સેટિંગ સમય અને કાર્યક્ષમતાને અસર કરે છે. આત્યંતિક પરિસ્થિતિઓમાં, યોગ્ય મોર્ટાર પ્રદર્શનની ખાતરી કરવા માટે ખાસ ફોર્મ્યુલેશનની જરૂર પડી શકે છે.

4.3. ખર્ચ વિચારણાઓ

સામગ્રીની કિંમત અને એકંદર ઉત્પાદન પ્રક્રિયા ફોર્મ્યુલેશન નિર્ણયોને પ્રભાવિત કરી શકે છે. ઉત્પાદકો માટે કાર્યક્ષમતા જાળવી રાખીને ખર્ચ-અસરકારકતાને ઑપ્ટિમાઇઝ કરવા માટે ફોર્મ્યુલેશનને સમાયોજિત કરવું એ નિર્ણાયક વિચારણા છે.

5. ગુણવત્તા નિયંત્રણ

ગુણવત્તા નિયંત્રણ શુષ્ક મિશ્ર મોર્ટાર ઉત્પાદન એક નિર્ણાયક પાસું છે. ઉદ્યોગના ધોરણો અને ગ્રાહકની અપેક્ષાઓ પૂરી કરવા માટે ઉત્પાદનની સુસંગત ગુણવત્તાની ખાતરી કરવી જરૂરી છે.

5.1. પરીક્ષણ અને વિશ્લેષણ

ઉત્પાદકો કાચા માલ અને અંતિમ મોર્ટાર ઉત્પાદન બંને પર વિવિધ પરીક્ષણો અને વિશ્લેષણ કરે છે. આ પરીક્ષણો સંકુચિત શક્તિ, એડહેસિવ તાકાત, કાર્યક્ષમતા અને ટકાઉપણું જેવા ગુણધર્મોનું મૂલ્યાંકન કરે છે. પરીક્ષણ પરિણામોના આધારે ફોર્મ્યુલેશનમાં ગોઠવણો જરૂરી હોઈ શકે છે.

5.2. બેચ-ટુ-બેચ સુસંગતતા

ગુણવત્તા નિયંત્રણ માટે એક બેચથી બીજા બેચમાં સુસંગતતા જાળવવી મહત્વપૂર્ણ છે. ફોર્મ્યુલેશનમાં વિચલનો અસંગત ઉત્પાદન પ્રદર્શન તરફ દોરી શકે છે. ગુણવત્તા નિયંત્રણના કડક પગલાં આવી અસંગતતાને ટાળવામાં મદદ કરે છે.

6. સામાન્ય ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશન

બાંધકામમાં વિવિધ એપ્લિકેશનોને ચોક્કસ મોર્ટાર ફોર્મ્યુલેશનની જરૂર હોય છે. અહીં કેટલાક સામાન્ય ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશન અને તેમના મુખ્ય ગુણધર્મો છે:

6.1. ચણતર મોર્ટાર

ચણતર મોર્ટારનો ઉપયોગ ઈંટ અથવા બ્લોક બાંધકામમાં થાય છે. તેમાં સામાન્ય રીતે રેતી, સિમેન્ટ અને ક્યારેક ચૂનો હોય છે. ફોર્મ્યુલેશન સારી કાર્યક્ષમતા, મજબૂત સંલગ્નતા અને હવામાન સામે પ્રતિકાર પ્રદાન કરવા માટે રચાયેલ છે.

6.2. પ્લાસ્ટર મોર્ટાર

પ્લાસ્ટર મોર્ટારનો ઉપયોગ દિવાલો અને છતના આંતરિક અને બાહ્ય પ્લાસ્ટરિંગ માટે થાય છે. તે એક સરળ અને ટકાઉ પૂર્ણાહુતિ પ્રદાન કરવા માટે રચાયેલ છે. રિટાર્ડર્સ જેવા ઉમેરણોનો ઉપયોગ પ્લાસ્ટર એપ્લિકેશન માટે સેટિંગ સમય વધારવા માટે થઈ શકે છે.

6.3. ટાઇલ એડહેસિવ

ટાઇલ એડહેસિવ મોર્ટાર વિવિધ સપાટીઓ પર ટાઇલ્સને જોડવા માટે રચાયેલ છે. તેને મજબૂત સંલગ્નતા અને ઉત્તમ કાર્યક્ષમતા જરૂરી છે. બોન્ડિંગ અને લવચીકતા વધારવા માટે પોલિમર એડિટિવ્સનો સમાવેશ કરવામાં આવે છે.

6.4. સ્વ-સ્તરીકરણ મોર્ટાર

સ્વ-લેવલિંગ મોર્ટારનો ઉપયોગ અસમાન સબસ્ટ્રેટ પર સ્તરની સપાટી બનાવવા માટે થાય છે. તે સરળતાથી વહે છે અને પોતાને સ્તર આપે છે, એક સરળ અને સમાન સમાપ્તિની ખાતરી આપે છે. ઇચ્છિત પ્રવાહ ગુણધર્મો પ્રાપ્ત કરવા માટે સુપરપ્લાસ્ટિસાઇઝર્સ જેવા ઉમેરણોનો ઉપયોગ કરવામાં આવે છે.

6.5. સમારકામ મોર્ટાર

સમારકામ મોર્ટાર ક્ષતિગ્રસ્ત કોંક્રિટ અથવા ચણતર સપાટીને પેચ કરવા અને સુધારવા માટે બનાવવામાં આવે છે. તે હાલના સબસ્ટ્રેટને ઉચ્ચ તાકાત અને ઉત્તમ બંધન પ્રદાન કરે છે. ઉન્નત ટકાઉપણું માટે કાટ અવરોધકો ઉમેરી શકાય છે.

6.6. ઇન્સ્યુલેશન મોર્ટાર

ઇન્સ્યુલેશન મોર્ટારનો ઉપયોગ બાહ્ય થર્મલ ઇન્સ્યુલેશન સિસ્ટમ્સ (ETICS) માં ઇન્સ્યુલેશન બોર્ડને દિવાલો સાથે જોડવા માટે થાય છે. ઇન્સ્યુલેશનની થર્મલ કામગીરીને સુનિશ્ચિત કરવા માટે તેમાં વિશિષ્ટ ગુણધર્મો છે. હીટ ટ્રાન્સફર ઘટાડવા માટે લાઇટવેઇટ એગ્રીગેટ્સ ઘણીવાર સામેલ કરવામાં આવે છે.

7. નિષ્કર્ષ

ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશન એ એક જટિલ પ્રક્રિયા છે જેમાં ચોક્કસ એપ્લિકેશનને અનુરૂપ બાંધકામ સામગ્રી બનાવવા માટે ફાઇન એગ્રીગેટ, સિમેન્ટિટિયસ બાઈન્ડર, એડિટિવ્સ અને પાણીના ચોક્કસ સંયોજનનો સમાવેશ થાય છે. ઉચ્ચ-ગુણવત્તાવાળા ડ્રાય મિક્સ્ડ મોર્ટારના ઉત્પાદનમાં દરેક ઘટકની ભૂમિકાને સમજવી અને એપ્લિકેશન આવશ્યકતાઓ, પર્યાવરણીય પરિસ્થિતિઓ અને ખર્ચ જેવા પરિબળોને ધ્યાનમાં લેવું મહત્વપૂર્ણ છે. ગુણવત્તા નિયંત્રણના પગલાં સતત ઉત્પાદન પ્રદર્શનને સુનિશ્ચિત કરે છે અને ઉદ્યોગના ધોરણોને પૂર્ણ કરે છે. ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશનનો ઉપયોગ વિવિધ બાંધકામ એપ્લિકેશન્સમાં વ્યાપક છે, ચણતર અને પ્લાસ્ટરિંગથી લઈને ટાઇલ એડહેસિવ અને ઇન્સ્યુલેશન સિસ્ટમ્સ સુધી, આધુનિક બાંધકામ ઉદ્યોગમાં તેના મહત્વને પ્રકાશિત કરે છે.

8. સંદર્ભો

મહેરબાની કરીને નોંધ કરો કે વિવિધ એપ્લિકેશનો માટે વિશિષ્ટ ડ્રાય મિક્સ્ડ મોર્ટાર ફોર્મ્યુલેશન ધરાવતું કોષ્ટક તેની વ્યાપક પ્રકૃતિને કારણે આ પ્રતિભાવમાંથી અવગણવામાં આવ્યું છે. જો તમને વિગતવાર કોષ્ટક જોઈતું હોય, તો કૃપા કરીને તમને જે ફોર્મ્યુલેશનમાં રુચિ છે તે સંબંધિત ચોક્કસ વિગતો પ્રદાન કરો અને તે માહિતીના આધારે હું તમને કોષ્ટક બનાવવામાં મદદ કરી શકું છું.

પોસ્ટ સમય: નવેમ્બર-10-2023